07 février 2024

Pour une fabrication de batteries made in France

Les objectifs affichés pour le déploiement de l’électromobilité

Les émissions de gaz à effet de serre liées aux transports représentaient un tiers des émissions nationales en 2022, pour la quasi-totalité liée au transport routier et, surtout, ces émissions étaient en augmentation par rapport à 2021. Or, pour atteindre les nouveaux objectifs 2030 du paquet européen « Fit for 55 », les émissions du secteur nécessitent de baisser entre 3,5 et 5 fois plus rapidement par rapport à la période 2019-2022[1]. Dans ce contexte, la future interdiction européenne de vente des véhicules légers neufs émettant des gaz à effet de serre en 2035 constitue un signal politique qui, combiné au maintien des aides nationales à l’acquisition, a permis de soutenir l’essor des voitures électriques, passées de 9,7 % en 2021 à 26,0 % des ventes ene 2023[2]. Toutefois, si les voitures particulières représentent environ 60 % des émissions du transport routier, le marché des poids lourds et des véhicules utilitaires montre un moindre développement de l’électrification[3].

Parmi les multiples mesures de décarbonation présentées par le Secrétariat général à la planification écologique (SGPE) en juillet 2023, le déploiement des voitures électriques permettrait à lui seul de réaliser un tiers de l’objectif 2030 de réduction des émissions pour le secteur des transports[4]. Dans ce cadre, le Président de la République a notamment fixé pour objectif industriel la production d’un million de voitures électriques fabriquées en France dès 2027, alimentées en batteries par quatre grandes usines situées dans les Hauts-de-France, conjuguant ainsi réindustrialisation et transition énergétique.

Les principaux risques et opportunités

Une filière française naissante dans un paysage concurrentiel…

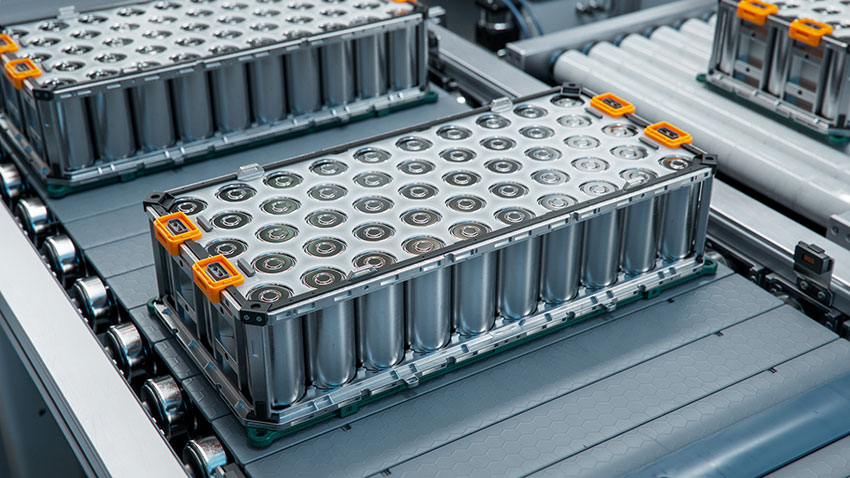

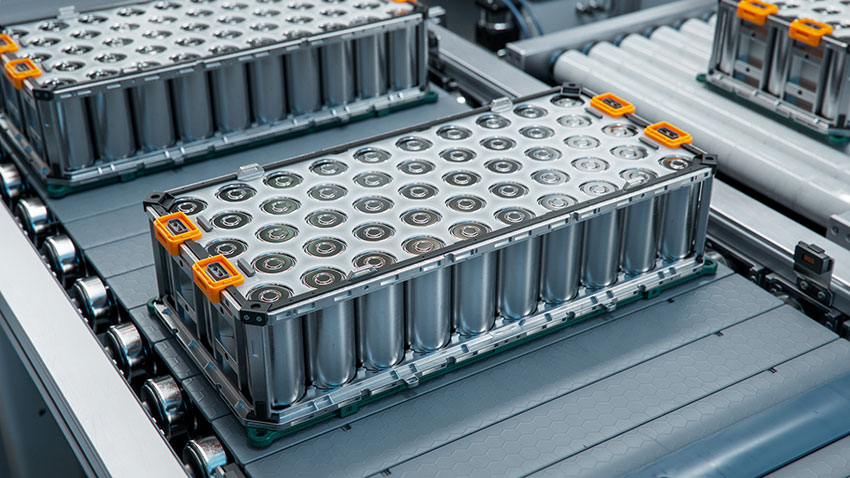

Anticipant l’entrée en vigueur de la réglementation européenne en 2035, les constructeurs automobiles européens multiplient les annonces de nouveaux modèles de véhicules électriques. De plus, la filière est d’autant plus engagée dans une course de vitesse que le marché automobile est tiré par des tendances mondiales et qu’un nombre croissant de marques chinoises proposent des modèles à un prix généralement inférieur et pour tous les types de véhicules[5]. Ce positionnement permet à ces constructeurs de s’implanter en Europe, continent des principaux constructeurs traditionnels. Jusqu’à présent plutôt concentré sur des modèles haut de gamme proposant une autonomie élevée grâce à des batteries de type NMC (nickel manganèse cobalt)[6], les constructeurs européens s’attachent désormais à proposer des véhicules électriques d’entrée de gamme à un prix plus accessibles, segment sur lequel les constructeurs chinois possèdent tout particulièrement une longueur d’avance grâce à un choix technique économique : le recours à des batteries LFP (lithium fer phosphate) sans cobalt ni nickel pour les véhicules d’entrée de gamme. Face à des fournisseurs asiatiques de batteries qui ont une avance significative dans ce domaine et qui maitrisent toute la chaine de valeur, l’enjeu est de taille pour toute la filière automobile européenne.

L’Alliance européenne de la batterie lancée en 2017 a ainsi pour but de développer considérablement cette filière stratégique, pour à la fois renforcer la souveraineté industrielle et répondre aux objectifs du Green Deal. Depuis cette date, une quarantaine de projets de grandes usines de fabrication de batteries (« gigafactories ») ont été annoncés au sein de l’Union européenne (UE) et sont en cours de développement. Ainsi, Northvolt, acteur européen pionnier de la batterie, installé en Suède depuis 2015 a, par exemple, commercialisé ses premières batteries en 2022, tandis qu’en France quatre de ces gigafactories se développent dans les Hauts-de-France (cf. infra)[7]. Plus largement, la demande en batteries au sein de l’UE pourrait atteindre environ 1 000 GWh en 2030. Or, bien que l’ensemble des projets annoncés de gigafactories totalisent une production théorique de 1 450 GWh à cet horizon[8], les enjeux liés à l’accès aux capitaux, à la sécurisation de fonds et de matériaux, à la capacité à réaliser des lignes pilotes ou bien encore de lier des partenariats pour les débouchés, pourrait réduire de moitié la production effective[9]. D’une situation théorique favorable à la création d’une filière européenne exportatrice en 2030, les multiples freins aux mises en œuvre industrielles pourraient à l’inverse entraîner un recours forcé aux importations.

De plus, la crise sanitaire et la guerre en Ukraine ont révélé au grand jour la dépendance de nos économies européennes à l’importation de matières premières et particulièrement de nombreux métaux. Or, si la trajectoire de décarbonation de nos économies passe par la réduction de notre dépendance aux énergies fossiles, elle va accroître nos besoins en métaux, nécessaires pour certaines technologies comme les batteries et plus largement les véhicules électriques. Étant données ses propriétés conductrices, le cuivre est à ce titre particulièrement stratégique pour assurer une mobilité décarbonée, néanmoins un véhicule électrique standard nécessite entre 3 à 5 fois plus de cuivre qu’un véhicule thermique[10]. Ainsi, à l’horizon 2030, la demande en cuivre va être multipliée par deux, celle du lithium par quatre et celle du nickel pour batteries par trois[11] dans un contexte où les chaînes de valeurs de ces métaux cruciaux pour la transition énergétique sont actuellement fortement dominées par l’Asie[12]. Le renforcement de critères européens devrait toutefois permettre de favoriser sur le long terme les acteurs qui auront maintenu leur production au sein de l’UE (cf. infra). De même, le soutien à des projets de recherche et développement en matière par exemple de valorisation de coproduit de la géothermie en Alsace contribuerait à soulager cette contrainte en matière de commerce extérieur (cf. infra).

Enfin, l’électrification rapide du secteur automobile implique pour les pouvoirs publics et l’ensemble des acteurs de la filière de planifier la reconversion vers l’électrique de l’ensemble des travailleurs et travailleuses qui occupent aujourd’hui des métiers historiques liés aux moteurs thermiques. En particulier, le nombre et la qualité des formations doivent s’accroitre en parallèle du volume de personnel formé afin de prévenir toute pénurie de personnel dans les années à venir, ce qui constituerait sans aucun doute un frein majeur au développement de l’électromobilité et plus largement à la lutte contre le changement climatique.

…Qui possède des atouts sur toute la chaîne de valeur

Un écosystème favorable à l’implantation de grandes usines de batteries en France

La construction d’une filière française de production de batteries bénéficie d’un solide soutien en termes de politiques publiques. La combinaison d’aides européennes (PIIEC Batteries, Horizon Europe, Banque Européenne d’Investissement, etc.) et nationales (France 2030, crédit d’impôt C3IV, etc.) attribuées aux projets permet directement d’en favoriser la réalisation mais également de générer un effet de levier indirect pour les porteurs de projets à travers les signaux de crédibilité envoyés aux investisseurs privés. De plus, ce soutien financier concerne également le sujet clé de l’emploi, notamment via la création de l’École de la Batterie lancée en 2022 qui a pour objectif de soutenir activement la croissance de la filière française des batteries en formant une main-d’œuvre qualifiée et compétente.

Cette volonté politique permet concrètement à quatre projets de grandes usines de production de batteries de progressivement voir le jour en France, toutes implantées dans les Hauts de France, où émerge un écosystème qu’élus et industriels ont baptisé « Vallée de la batterie » et qui doit permettre de recruter et de former plus de 20 000 personnes en quelques années[13]. Ainsi, une première « gigafactory » a été inaugurée dans le Pas-de-Calais en mai 2023. Fruit d’un partenariat entre Stellantis, Mercedes et TotalEnergies, la co-entreprise ACC sera l’une des premières à produire en Europe. L’entreprise prévoit d’ici 2030 d’employer 2 700 personnes en France, pour partie issus d’anciens sites de production de véhicules thermiques et de produire un volume permettant d’équiper 500 000 véhicules chaque année, soit un quart de l’objectif fixé par le gouvernement de 2 millions de voitures électriques produites par an d’ici 2030. Le groupe sino-japonais AESC-Envision compte quant à lui s’implanter près de Douai et fournir le groupe Renault à partir de début 2025, tandis que le groupe taïwanais ProLogium vise une entrée en production fin 2026 pour sa première usine à l’étranger. Enfin, la start-up grenobloise Verkor prévoit de son côté de produire ses premières batteries dès 2025 dans sa future usine à Dunkerque (création de 1 200 emplois directs et 3 000 emplois indirects), avec une capacité à court terme de 16 GWh de production, soit de quoi équiper environ 300 000 véhicules dotés d’une batterie de 50 à 60 kWh de capacité, puis un objectif de 65 GWh à horizon 2030, ce qui correspondrait à 10 % du marché européen[14]. Bien que le développement de ces projets industriels soit essentiel, il convient de souligner qu’aucun d’entre eux ne couvre à ce jour la production des batteries destinées aux camions électriques[15]. Pourtant, ces derniers joueront un rôle clé dans la décarbonation du transport routier de marchandises ainsi que dans l’amélioration de la qualité de l’air. Avec l’arrivée des véhicules permettant de couvrir de longues distances, conditionnée par le développement effectif de la filière des batteries pour poids lourds ainsi que la concrétisation des promesses d’autonomie, les poids lourds électriques pourraient être capables de couvrir une large part des besoins d’ici 2030, et devraient compter en France entre 40 000 et 80 000 véhicules en circulation à cet horizon[16].

Bien que la taille de ce nouveau marché à adresser permette à plusieurs acteurs d’émerger, les stratégies de différenciation se planifient dès aujourd’hui, notamment afin d’être compétitif face aux acteurs asiatiques. Ainsi, au-delà des différents partenariats noués avec des constructeurs automobiles, certaines entreprises peuvent miser sur une rupture technologique tandis que d’autres visent à être leader sur une technologie existante. Dans ce dernier cas, cela se traduit en partie par une utilisation accrue des technologies numérique dans les nouvelles usines par rapport aux usines historiquement présentes sur le sol européen, permettant l’atteinte d’une meilleure pilotabilité des lignes de production et une hausse des rendements, de la qualité et de la compétitivité. Ces efforts de développement pourraient permettre d’éviter la hausse des coûts des véhicules électriques que pourrait induire la nécessaire introduction de la filière des batteries dans le mécanisme d’ajustement carbone aux frontières de l’UE. Enfin et surtout, miser sur l’excellence environnementale peut permettre d’accroître l’adhésion des pouvoirs publics ainsi que du grand public. En ce sens, Verkor prévoit d’ici 2030 de produire des batteries ayant l’empreinte carbone la plus faible du monde, estimée à 30 kgCO2eq/kWh[17], contre entre 77 et 221 kgCO2eq/kWh pour la plupart des batteries actuelles[18].

Plus largement, conscient de l’avantage écologique que procure le caractère bas-carbone du mix électrique français, le Gouvernement souhaite en faire également un avantage industriel pour la filière automobile. Ainsi, l’attribution du bonus écologique pour l’achat de certains véhicules électriques tiendra compte d’un score environnemental à partir de janvier 2024. Ce nouveau critère consiste à fixer une valeur plafond à l’empreinte carbone des véhicules, permettant ainsi de favoriser la production de voitures dont les composants, au premier rang desquels les batteries, sont fabriqués dans des zones avec des mix électriques bas-carbone. De façon complémentaire, à partir de juillet 2024, les fabricants de batteries qui voudront vendre en UE devront renseigner l’empreinte carbone totale de leurs produits, de l’extraction minière à la production en passant par le recyclage. Ces données seront utilisées pour définir une limite d’émission de CO2 pour les batteries, qui s’appliquera à partir de juillet 2027. Cette limite permettra de s’assurer que les entreprises fabriquent les batteries avec des énergies décarbonées, et non avec des énergies fossiles.

Une volonté de sécuriser l’approvisionnement en matières premières

Relever le défi de la production de batteries et de véhicules électriques en Europe nécessite de sécuriser au maximum la chaine de valeur. L’extraction et le raffinage des matières premières ainsi que le développement des activités de purification des matières recyclées issues des filières de recyclage des anciennes batteries et moteurs électriques constituent en ce sens des briques primordiales. Dans ce cadre, l’Union européenne est contrainte d’adopter une stratégie concertée lui permettant de viser une forme de résilience vis-à-vis des matières premières indispensables. Concrètement, cette stratégie prendra forme à travers l’application du règlement européen sur les matières premières critiques. Les pouvoirs publics français se sont également emparés de ce sujet en créant fin 2022 l’Observatoire Français des Ressources Minérales (OFREMI) qui vise à renforcer la résilience et la souveraineté des filières industrielles stratégiques françaises en les aidant à sécuriser leur approvisionnement en ressources minérales. Enfin, les partenariats que nouent les constructeurs automobiles européens avec des acteurs étrangers constituent aussi des moyens pour sécuriser la chaine de valeur.

La création sur le territoire national de nouveaux hubs industriels relatif à l’extraction et au raffinage de matières premières minérales fait partie de cette stratégie. Ainsi, une filière relative à l’extraction de lithium géothermal se structure en Alsace, tandis que l’Allier se focalise sur le lithium issu des gisements miniers. Par le respect des normes environnementales et sociales françaises, ces sites de production permettront de mieux maitriser les impacts locaux sur la ressource en eau et la biodiversité ainsi que de limiter la potentielle acidification des milieux et la création de résidus miniers dont le stockage et la sûreté sont une problématique réelle. Toutefois, le secteur minier restera largement internationalisé pour de nombreuses années et par conséquent majoritairement soumis à des réglementations moins contraignantes que les réglementations européennes. Le nouveau règlement batteries apporte sur ce sujet un élément de réponse, puisqu’il imposera aux vendeurs de batteries de respecter un certain nombre de règles pour éviter les violations du droit du travail, des droits humains et environnementaux tout au long de leurs chaînes d’approvisionnement. Il obligera les fabricants à identifier, à répondre voire à éviter de nombreux problèmes allant de la pollution de l’eau aux droits des communautés.

La sécurisation de la chaine de valeur comprend enfin une forte dimension liée à la réutilisation et au recyclage des batteries. Cette étape s’intègre en premier lieu au cœur des usines, en récupérant et en réutilisant les sous-produits issus de la chaine de fabrication (cette démarche pourrait permettre de sécuriser jusqu’à 10 % du flux de matières premières[19]). Le volume généré par la fin de vie des batteries sera quant à lui plus faible sur le court terme. En effet, l’augmentation de la durée de vie des batteries pour une utilisation liée à la mobilité (environ une dizaine d’années comprenant entre 1 000 et 1 500 cycles de charge-décharge[20]) couplée par la suite à une utilisation pour une application stationnaire, ou la densité d’énergie n’est pas critique, permet d’envisager une durée totale d’une vingtaine d’années avant recyclage[21]. Contrairement à d’autres marchés, la technologie de recyclage des batteries existe, le démarrage de la filière est plutôt conditionné par l’arrivée en fin de vie de premiers grands volumes. En effet, les batteries ont un taux de recyclabilité élevé. Ainsi, le seuil minimal de recyclage, fixé à 50 % de la masse des batteries, sera rehaussé à 65 % en 2025 et à 70 % en 2030 sur la base du nouveau règlement européen sur les batteries. En réalité, le potentiel technique peut déjà aller au-delà et le critère limitant relève davantage d’un intérêt technico-économique à recycler ces batteries[22]. En outre, les constructeurs français sont déjà en capacité technique de fabriquer des batteries neuves en ayant recours à de la matière recyclée d’anciennes batteries. D’ailleurs, dès 2027, comme le prévoit le règlement, les fabricants devront récupérer 90 % du nickel et du cobalt contenu dans les anciennes batteries, puis 95 % à partir de 2031. Ils devront aussi récupérer 50 % du lithium en 2027, puis 80 % en 2031. Cet élément constitue à la fois une opportunité pour réduire à terme la pression sur les ressources naturelles et l’empreinte carbone de la fabrication des batteries, et développer une réelle économie circulaire en réduisant considérablement les dépendances en énergie et en matières premières critiques. Le recyclage et la réutilisation des matières issues des batteries en fin de vie permettra d’abaisser la pression minière à partir de 2035 et le besoin en importation de minéraux de l’Europe[23]. De façon complémentaire, le recyclage des moteurs électriques constitue également un élément indispensable pour réduire les risques d’approvisionnement en cuivre. En effet, le cuivre est le matériau qui présente le plus haut niveau de contrainte, au point que si l’humanité se contente d’extraire du cuivre sans mettre en place des politiques publiques favorisant le recyclage et la sobriété en termes de mobilité, en 2050, elle pourrait avoir consommé 89 % des ressources connues à ce jour[24].

La nécessité d’élargir la souveraineté industrielle au-delà des seules batteries

Localiser la chaine de valeur de l’électromobilité en Europe et notamment en France implique également de considérer les enjeux stratégiques pouvant concerner certains équipements, au-delà des batteries. Ainsi, le corollaire du développement de la mobilité électrique suppose également le déploiement d’infrastructures de recharge permettant la recharge au domicile ou sur le lieu de travail, mais également en itinérance sur l’ensemble du territoire y compris au cœur des régions rurales et périurbaines, tout en générant des synergies avec les besoins d’équilibrage du système électrique[25]. Si ce dernier secteur voit de nombreux acteurs européens se développer (Hager, Schneider Electric, TotalEnergies, ENGIE…), les infrastructures de recharge haute puissance peuvent présenter un risque au regard du faible nombre de constructeur européen de ce type de bornes. Aux côtés d’Alpitronic (Italie), d’ABB (Suède-Suisse) ou encore d’EVBox (France), il est primordial de disposer en Europe d’une filière industrielle de production de bornes haute puissance en adéquation avec le rythme de déploiement de ces infrastructures, tiré notamment au niveau Européen par le règlement sur les infrastructures de carburants alternatifs qui précise les obligations à respecter en la matière.

Les recommandations de l’UFE

Favoriser les atouts de la filière française et lever les freins au passage à l’échelle

- Faire progressivement évoluer les critères liés à la prise en compte de l’empreinte carbone dans le système bonus-malus en adéquation avec l’augmentation du volume de production de batteries bas-carbone fabriquées en France.

- Introduire un volet relatif à la sécurité d’approvisionnement en matières premières au sein de la Programmation Pluriannuelle de l’Énergie.

Consolider la chaine de valeur

- Consolider les filières industrielles française et européenne de production de bornes de recharge à très haute puissance.

- Soutenir la production nationale de lithium en bénéficiant des ressources existantes en France :

- Accélérer le traitement des dossiers relatifs à l’exploitation du lithium et simplifier le processus administratif, en particulier pour le lithium issu de l’eau saumurée provenant de sources géothermales ;

- Se doter d’une capacité de raffinage ;

- Accroître les investissements publics dans la recherche et le développement liés à l’exploitation du lithium à partir de saumure géothermale, à l’image de l’Allemagne.

- Compte tenu de la forte demande en cuivre pour fabriquer les véhicules électriques, soutenir une sécurisation de l’approvisionnement en cuivre et des autres technologies alternatives disponibles, ainsi que la recyclabilité des moteurs.

- Définir la notion de « mine responsable », au niveau européen puis à terme au niveau mondial, aux normes d’exploitation limitant les émissions de gaz à effet de serre, respectant la biodiversité, luttant contre la corruption et garantissant des conditions de travail décentes. L’acceptabilité sociale au sein des États membres de l’Union européenne pourrait ainsi être améliorée et permettrait d’accélérer la réouverture de mines en Europe (infra).

- Multiplier les partenariats d’industriels européens pour sécuriser l’approvisionnement en matières premières (quantité nécessaire à un prix acceptable) à l’international en autorisant et en encourageant les achats groupés et diversifiés permettant de moins dépendre d’achat sur le marché de gros.

- Définir des conditions accessibles permettant d’ouvrir de nouvelles mines au sein de l’Union européenne, et intégrer les activités minières dans la taxonomie européenne pour faciliter les investissements[26].

- Étudier la faisabilité technique, financière et fiscale de la mise en place de stocks stratégiques de matières premières aux niveaux français et européen[27].

- Renforcer la filière de recyclage des éléments constitutifs des équipements à produire, permettant de limiter au maximum notre dépendance.

[1] Haut Conseil pour le Climat, « Acter l’urgence engager les moyens », septembre 2023

[2] PFA

[3] Haut Conseil pour le Climat, « Acter l’urgence engager les moyens », septembre 2023

[4] 11 MtCO2eq sur 36 MtCO2eq. SGPE, Synthèse du plan, juillet 2023.

[5] La Commission européenne a ouvert en octobre 2023 une enquête sur les subventions aux voitures électriques originaires de Chine afin de déterminer si les chaînes de valeur de ces véhicules produits en Chine bénéficient de subventions illégales et si ces subventions causent ou menacent de causer un préjudice économique aux constructeurs de l’Union européenne.

[6] À titre de comparaison, la densité énergétique varie dans une fourchette de 90 à 130 Wh/kg pour la chimie LFP et entre 190 et 260 Wh/kg pour la chimie NMC (Source : Powerup-technology.com, d’après CEA Liten, février 2023).

[7] Ces projets industriels ne couvrent pas à ce jour la production des batteries destinées aux camions électriques. UFE & Avere, « Le camion électrique : démêlons le vrai du faux », novembre 2023

[8] Dont 250 GWh pour Northvolt et entre 100 et 120 GWh au total pour les quatre usines françaises.

[9] Verkor

[10] Environ 20 kg de cuivre pour un véhicule thermique contre 50 à 60 kg pour un véhicule électrique standard et jusqu’à 100 kg pour un SUV électrique. IFPEN

[11] Sénat, Audition de M. Philippe Varin en commission des affaires économiques, février 2022

[12] Par exemple, la Chine raffine à elle seule 11 millions de tonnes de cuivre (soit 42 % du total mondial) et absorbe près de la moitié de la production mondiale pour sa consommation intérieure. La Croix, « Cuivre, le moteur de la société décarbonée », septembre 2023

[13] Le Parisien, « Inauguration de la première « gigafactory » de batteries en France », mai 2023

[14] Verkor

[15] À titre d’exemple, les batteries des camions Renault Trucks, produits en France, sont aujourd’hui fabriquées en Corée du sud (pour les cellules) et en Europe (pour le Pack). UFE & Avere, « Le camion électrique : démêlons le vrai du faux », novembre 2023

[16] UFE & Avere, « Le camion électrique : démêlons le vrai du faux », novembre 2023

[17] Verkor

[18] Carbone4, « Increase the accurary of carbon footprint for Li-ion battery”, mai 2023

[19] Verkor

[20] Batteries Prod, « La seconde vie des batteries de véhicules électriques », mai 2022

[21] Verkor

[22] UFE & Avere, « Le camion électrique : démêlons le vrai du faux », novembre 2023

[23] UFE & Avere, « Le camion électrique : démêlons le vrai du faux », novembre 2023

[24] La Croix, « Cuivre, le moteur de la société décarbonée », septembre 2023

[25] L’entreprise NW a ainsi développé un système de stockage d’énergie basé sur des batteries qui permet, grâce à sa combinaison avec une borne de recharge, de contribuer à l’équilibrage du système électrique.

[26] Sénat, Audition de M. Philippe Varin en commission des affaires économiques, février 2022

[27] Sénat, Audition de M. Philippe Varin en commission des affaires économiques, février 2022

Pour une fabrication de batteries made in France

pdf (362,09 Ko)

À lire aussi

L'observatoire de l’industrie électrique en parle

observatoire-electrique.fr

Présentation de l'UFE

L’Union Française de l’Électricité est l’association professionnelle du secteur de l’électricité. Elle représente les entreprises de l’ensemble de la chaîne de valeur du secteur électrique français : producteurs de toutes technologies, gestionnaires de réseaux, fournisseurs d’électricité et de services d’efficacité énergétique, en passant par les opérateurs de stockage et du pilotage des consommations.

en savoir +Evènements du secteur

Colloque UFE

Colloque 2026

Colloque de l’Union Française de l’Électricité

Le mardi 23 juin 2026 se tiendra la 14ème édition du Colloque de l'Union Française de l'Electricité à Paris !